随着能量密度的提高,锂离子电池的安全问题日益引起人们的关注,在锂离子电池安规测试中,针刺可谓是最为苛刻的条件之一,在各项安规测试中是最难过的一项要求,也是锂离子电池安全测试的重点关注项目。对于由针刺引起内短路、进而引发热失控的现象,人们进行了大量的研究,包括测试条件(针的直径,针尖角度,针刺速率,针刺位置等)、荷电状态(SOC)、电池材料(如正负极材料、隔膜和电解液等)的影响,以及热电耦合仿真等技术等,对针刺机理进行了比较深入的探索。首先说一下针刺局部产生的大量热后引发的热失控链式反应,电池材料会在不同温度下发生反应,主要包括SEI膜分解,负极与电解液反应,正极分解反应,电解液分解反应,电解液燃烧等。在整个过程中产热的来源是造成热失控的根本原因,如果能很好低了解产热的根本来源,在源头就能找到办法来避免内短路的发生。我们知道,在针刺测试中,能够引起电池内部发生短路的情况分为四种:

正极铝集流体与负极铜集流体;

正极铝集流体与负极石墨膜片;

正极钴酸锂膜片与负极铜集流体;

正极钴酸锂膜片与负极石墨膜片;

如下图所示:

正极铝集流体 | 负极铜集流体 | |

正极钴酸锂膜片 | 负极石墨膜片 | |

四种情况的接触电阻如下表所示:

表1四种情况下的接触电阻(直径7mm的钢针)

Contact method | Resistance(mΩ) |

Anode Cu foil to Cathode Al foil | 20 |

Anode Cu foil to Cathode film | 5800 |

Anode film to Cathode film | 3300 |

Anode film to Cathode Al foil | 800 |

电池内部的各种物质的可燃性:

其中集流体在大电流下,由于通过电流的欧姆效应而发热。

Metal | Layer | Width(mm) | Thickness(mm) | Melting current(A) |

Al

| 1

| 5 | 0.022

| 22.8 |

10 | 35.0 | |||

2 | 5 | 0.044 | 32.3 | |

Cu | 1 | 5 | 0.015 | 40.3 |

Ni | 1 | 5 | 0.05 | 40.0 |

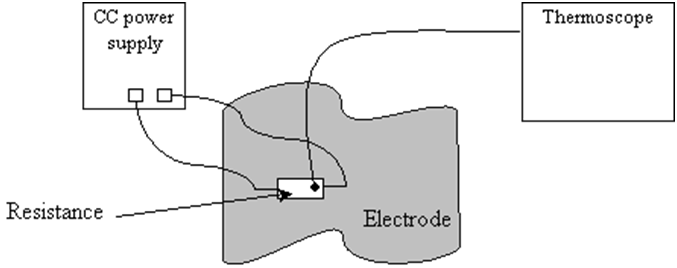

对于阴阳极片,用下列方法测试其着火温度:在一个电阻上通过一定大小的电流,电阻发热后温度升高;电阻表面有温度探头,监测电阻温度;通过调节电流的大小来控制电阻表面的温度高低。当电阻表面达到一定稳定温度后,将电阻和新鲜的电极极片相接触,观察极片是否发生燃烧。

从结果上看,阳极(卷绕工艺、人造石墨、碳酸脂电解液)状态在4.2V/4.4V时着火温度约250℃。降低电池SOC(充电状态)到80%(4.0V)后,进行相同的测试,阳极的着火温度增加至约260℃。阴极则在高于500℃的温度都不会自我燃烧。

图2 模拟正极和负极膜片的着火点装置示意图

将不同工艺和容量的电池在满充状态拆开外部包装袋,迅速按照上面的接触方式,进行短路,可以得到如下结果:

正极铝集流体与负极铜集流体短路 | 不着火 |

正极铝集流体与负极石墨膜片短路 | 着火 |

正极钴酸锂膜片与负极铜集流体短路 | 不着火 |

正极钴酸锂膜片与负极石墨膜片短路 | 不着火 |

由此可见,Al-阳极膜片是最危险的短路模式,瞬间会产生大量的热,而着火。负极由于具有很好的导热性,很容易发生热失控。因此在针刺中如何避免Al箔触碰阳极膜片是关键问题所在。当前解决针刺问题的最有效方法是正极使用复合集流体,瞬间增加内短路电阻,切断内短路电流。