硫化物固态电解质合成方法

硫化物固态电解质具有高的离子电导率和较好的加工性能,未来在固态电池领域具有广阔的应用前景。当前硫化物固态电解质价格很贵。这除了与硫化锂本身价格很贵之外,还有合成路线有关,随着硫化锂价格的下降,未来硫化物固体电解质的合成工艺,质量稳定性和规模化生产的难易度等至关重要。

硫化物电解质合成工艺分固相合成及液相合成两种,其中固相合成方法较为成熟,而液相合成方法则有望在成本及效率上取得优势。目前的硫化物电解质制备以固相合成方法为主,合成步骤包括球磨混合及热处理等一系列操作。以Li3PS4电解质为例,将原料Li2S和P2S5以3:1的摩尔比混合后加入玛瑙球磨罐中充干燥惰性气体密封,随后在行星球磨机中高速球磨。所得混合物在260℃下退火得到玻璃陶瓷相Li3PS4电解质。该方法中,球磨的主要作用是使原料得以充分混合与反应,且由于前驱体Li2S易粘结且难以通过研磨细化,该过程一般持续数十小时。此外,对于Li2S-MxSy硫化物电解质的合成,相比采用直接高温烧结后获得的晶相,经球磨及热处理后的玻璃陶瓷相也往往具有更高的离子电导。而热处理的步骤能够控制球磨后玻璃相材料适度晶化,提高材料的离子电导,如Li6PS5X(X=Cl,Br,I)电解质的合成中淬火过程能够有效固定S2-/X-的无序度,该无序度使Li+在“笼”内的跳跃距离缩短,帮助离子迁移进而提升电导率。然而,球磨步骤限制了电解质的合成量,延长合成时间,且引入新的设备成本,不适用于大规模量产。此外,在热处理的过程中也需要选取适当的温度及处理时间,以避免温度过高带来的过度晶化及离子电导下降。由此可见,硫化物电解质的固相合成具有步骤繁琐、条件难调控的缺点,因此探索一种更简便,应用更宽广的液相合成方法成为了很多研究的关注点。

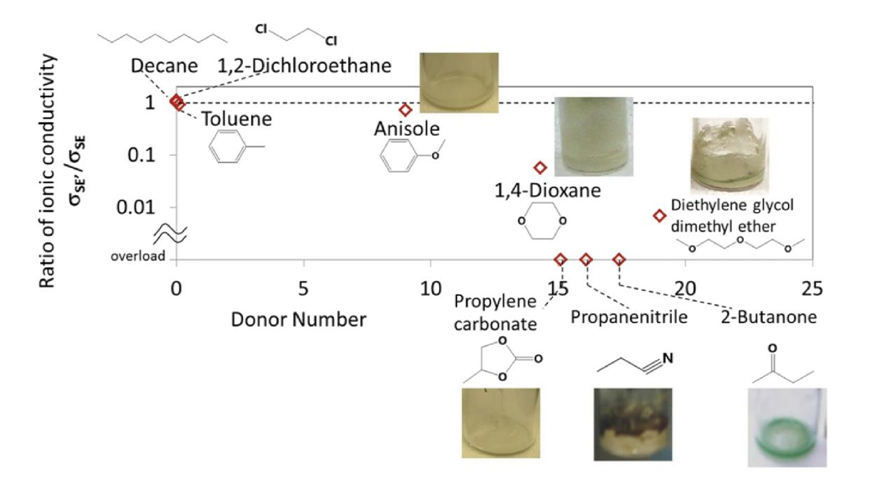

在硫化物电解质合成领域,液相合成的研究正日益增多。在硫化物电解质合成领域,液相合成方法相比于固相方法晚成熟得多,这受限于硫化物电解质具有易与溶剂中的质子反应生成H2S的特性。这一特性使得在液相环境下合成并保持电解质的纯度具有挑战,而纯度的降低及杂质的引入会带来材料离子电导的下降。如图1所示,随着供体数增大,溶剂的亲核性越强,合成过程中副反应发生的强度也就越大,制得的电解质电导率越低。采用非质子极性溶剂,在尽量不破坏电解质及合成原料的情况下进行液相分散合成是一种常用的方法。在这一方面起步较早的是Li3PS4体系,Liu等基于四氢呋喃(THF)溶剂合成了室温离子电导1.6×10-4Scm-1的β相Li3PS4,类似的工作随后也在乙二胺(EDA)、乙酸乙酯(EA)中得到完成。而在高离子电导硫化物电解质合成上,Wang等采用低极性溶剂碳酸二甲酯(DMC)合成了高性能LGPS基复合电解质,电导率可达2×10-3Scm-1;Rajagopal等使用吡啶溶剂制备了离子电导率高达4.3×10-3Scm-1的Li6PS5Cl;Ito等通过调控乙睛(AN)与硫的比例液相合成了电导率6.6x10-3Scm-1的Li9.54Si1.74P1.44S11.7Cl0.3。为辨别上述溶剂在液相合成中的区别,Wang等在8种不同的非质子溶剂中尝试了Li10GeP2S12的合成,发现在低极性的甲苯(TOL),DMC,THF,EA与AN溶剂环境下,原料仅微弱溶解,反应并不充分;而在高极性的二甲基亚(DMSO)环境下,反应剧烈发生;在更温和一些的二甲基甲酰胺(DMF)与N-甲基吡咯烷酮(NMP)溶剂环境下,反应较为缓慢地发生。该工作也发现电解质与低极性溶剂的短时间接触并不会影响电解质离子电导率的发挥。

图1. 液相法制备硫化物固态电解质示意图

在短时间的接触下,质子性溶剂也能够溶解与合成部分化学稳定性较强的硫化物电解质。如Suzuki等便采用甲醇作为溶剂,在2h的较短处理时间内成功溶解与再沉淀了LGPS电解质。在处理过程中,LGPS以1Wt%低浓度溶于甲醇,并经过短暂搅拌形成了均质溶液。随后,通过蒸发溶剂得到了无定形的Li-Ge-P-S固体,该无定形固体经过热处理后具有转变回Li10GeP2S12晶相的能力,保留了超过10-3Scm-l的离子电导率。而Arnold等则通过乙醇基于液相方法精确控制了原料组分,合成了卤素掺杂的Li6PS5X(X=Cl,Br,I)超离子导体,其中Li6PS5Cl具有3.4×10-4Scm-1的室温离子电导。进一步地,Lee等提出了一种基于混合溶剂的液相合成方法,利用乙二胺(EDA)与乙二硫醇(EDT)溶解包括Li2S,P2S5,LiCl,Na2S与金属硫化物(如GeS2和SnS2)在内的大部分硫化物电解质的原料,并基于此方法成功合成了Li10oGeP2S12、LiPS5Cl和Na11Sn2PS12。此外,在硫化物电解质液相合成中,由于EDA-EDT混合溶剂对硫代阴离子特殊的亲核性,足以解离硫化物与金属的强键,该方法仍具有在其他硫化物电解质合成中进一步推广的潜力。不论是采用非质子极性溶剂亦或质子性溶剂,电解质的液相合成对电解质的成本降低及颗粒细化都具有意义。首先,借助液相合成方法,硫化物的合成成本可以极大地降低:一方面降低原料成本,液相合成可以降低对原料纯度的需求,以92%以上的比例降低合成成本,另一方面降低时间成本,将合成时间控制在4~6h内。尽管液相合成的硫化物电解质产物的离子电导率普遍相比固相合成产物较低,但仍保持在10-3Scm-1以上的高水平,这仍能良好满足固态电池对离子传输的需要。其次,液相方法能够较好地控制生成的颗粒尺寸。如Ohsaki等采用液相法能够合成100nm粒径的Li3PS4,而Huh等借由空泡效应防止生成物团聚,能够在液相中得到800nm粒径的Li6PS5Cl电解质。电解质的细化有益于在固态电池的复合正极中提高电解质与正极的接触面积,促进离子传输并提高电池的性能表现。